2Dカーボンマイクロラティス

形状自由度が高く、フレキシブルな炭素材料

概要

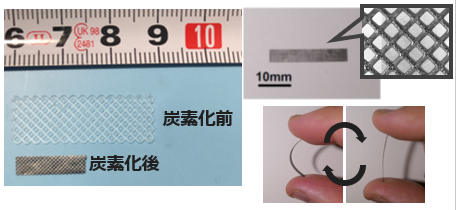

光造形3Dプリンターは、光硬化性樹脂を用いて様々な3次元マイクロ格子構造(3Dマイクロラティス)を成形できる。これを不活性雰囲気中で熱処理すると、元の形状を保ったまま60~80%収縮して炭素化し、3Dカーボンマイクロラティスを得ることができる。[1][2]

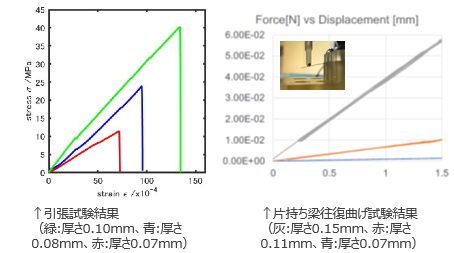

3Dカーボンマイクロラティスは軽量で高強度だが、炭素繊維のように柔軟に変形することは難しい。マイクロ構造炭素材料をより広く応用するため、本発明では上記と同様の手法で柔軟なカーボン薄膜を作製した。2D構造は3D構造と比べ、プリント後及び炭素化後に歪み・シワ・反り・曲がりが生じやすく、扱いが難しい。本発明では再現性のある作製方法を開発し、炭素由来の機械特性・電気伝導性・化学的安定性を有しつつ柔軟に曲げられる全炭素薄膜材料“2Dカーボンマイクロラティス”として完成させた。

化学気相合成等で作製するカーボン薄膜[3][4]と異なり基盤が無くても自立でき、各種物性は格子構造の設計や膜厚(70~150µm)で調整することができる。ウェアラブルデバイスやメカトロニクスのように、柔軟かつ強度・耐久性が求められる製品の部材などに応用することが考えられる。

性能・特徴等

応用例

・ウェアラブルデバイスのような、柔軟性と強度が要求される電極

・皮膚貼り付けセンサーのような、化学的・生化学的安定性が要求される電極

・高温動作するメカトロニクスのバネ部品や、通電加熱ヒーター

関連文献

[1] Kudo et al. Commun. Matter. 1 72 (2020)

[2] Kudo et al. Front. Mater. 6 169 (2019)

[3] Niemczyk et al. Appl. Surf. Sci. 576 151872 (2022)

[4] Yang et al. AIP Adv. 6 055310 (2016)

知的財産データ

知財関連番号 : PCT/JP2022/010501(出願済み、未公開)

発明者 : 工藤 朗、大室 和也

技術キーワード: 炭素材料、フレキシブル、ウェアラブルデバイス、メカトロニクス、電極